Detecção de gases

PROCESSO INDISPENSÁVEL

Intoxicações, explosões e incêndios no ambiente de trabalho podem ser evitados através de sistemas de segurança que alertam sobre vazamentos de gás

Reportagem de Marla Cardoso

Era início da manhã de quinta-feira, 22 de junho, quando uma explosão seguida de incêndio em uma indústria química da Braskem, no Polo Petroquímico de Capuava, no ABC Paulista, vitimou fatalmente dois trabalhadores. O primeiro teve 90% do corpo queimado. Já o segundo operário sofreu queimaduras nas vias aéreas. Outros cinco ficaram feridos. Todos eram funcionários de uma empresa terceirizada contratada para realizar trabalhos de pintura em um tanque de armazenamento de tolueno. As causas desta tragédia ainda estão sendo investigadas, mas elas podem ter relação com a falha em um processo indispensável em ambientes que têm a presença de químicos: a detecção de gases. Seja em operações da indústria química, em trabalhos realizados em espaços confinados ou mesmo em segmentos que utilizam químicos em suas operações, a exemplo dos frigoríficos, que usam a amônia como

fluido refrigerante, a detecção de gases é primordial para que intoxicações, asfixias nos ambientes de trabalho e ocorrências como a registrada no Polo de Capuava, não sejam mais registradas. Tecnologias para a operação desses sistemas de segurança existem e são eficientes para que gases nocivos nos mais diversos ambientes laborais sejam detectados antecipadamente. Mas, então, por que os acidentes continuam vitimando trabalhadores por esta causa? A resposta pode estar em uma série de pontos que devem ser observados pelas empresas que oferecem estes riscos: desde a correta análise dos perigos, a escolha do detector adequado para cada situação, a constante manutenção dos equipamentos, além da garantia de que eles sejam operados por profissionais qualificados, entre outros aspectos. Uma equação que nem sempre fecha.

Os detectores de gás são utilizados para medir a concentração de gases na atmosfera de um determinado ambiente, seja ele aberto ou confinado, e alarmar caso ocorram vazamentos que possam oferecer riscos à saúde ou ao ambiente. O mau uso ou a falta do detector pode levar a problemas como intoxicação por gases tóxicos, explosões e incêndios, além de insuficiência respiratória.

A partir desta definição, descrita pelo técnico de Segurança do Trabalho, CEO e responsável técnico da Essência SHE, consultoria especializada em detecção de gases e espaços confinados, Eduardo Elias, é possível entender porque, mesmo que as investigações ainda estejam em andamento, o acidente com explosão no Polo Petroquímico de Capuava, citado na abertura da reportagem, pode ter relação com falhas neste processo.

O que se sabe até o momento é que uma empresa terceirizada realizava no local o trabalho de pintura em um tanque de tolueno. Fontes que acompanham a investigação indicam que para o serviço de manutenção todo o procedimento de esgotamento, lavagem e raqueteamento da estrutura havia sido realizado, porém, a estrutura necessitava de um reparo que envolveu serviço a quente.

Como não há a conclusão da investigação e a apuração das causas, Elias prefere não opinar sobre o acidente, mas o especialista garante que antes da liberação do trabalho a quente e durante a execução da atividade, a utilização de detector de gás é primordial. “Mais do que isso, saber qual o gás alvo a ser monitorado, em comparação ao gás que o detector está calibrado e aliar isso ao treinamento do usuário, é crucial”, destacou. O higienista ocupacional certificado e engenheiro, Gustavo Rezende, também reforça que principalmente quando existem serviços a quente será ainda mais necessário fazer um monitoramento detalhado da atmosfera e continuamente ao longo do desenvolvimento da tarefa. “O monitoramento é necessário para evitar que situações não previstas possam gerar uma potencial atmosfera explosiva, além de analisar outros aspectos, como a existência de eletricidade estática, fagulhas e centelhas que irão se originar neste tipo de atividade”, completou.

ORIGEM

Independente do curso das investigações neste acidente é fato que estes instrumentos são essenciais para medir a concentração de gases na atmosfera. E a tecnologia tem colaborado para que a detecção seja realizada com cada vez mais precisão. Mas nem sempre foi assim. O início deste processo remonta ao século 19. “Se retornarmos a 1815, aproximadamente, veremos que um dos primeiros equipamentos para gases foi a lanterna de Davy. Basicamente consistia numa lâmpada com chama. Com a presença de metano ou algum gás explosivo no ambiente, a chama aumentava ou diminuía de tamanho indicando a presença ou não de gás combustível”, conta o engenheiro e gerente técnico da Instrutherm, Cristiano Mollica.

Outro registro, de acordo com Eduardo Elias, aponta que tudo começou com os canários (aves) e o cientista John Haldane, que após realizar um estudo sobre asfixia em mineiros de carvão e até ser envolvido em auto–experimentação perigosa respirando vários gases tóxicos, declarou que o monóxido de carbono (CO) foi a maior causa de morte daqueles trabalhadores. “Então ele propôs uma solução onde os mineiros deveriam carregar canários como um sistema de detecção precoce. Além da facilidade de transporte dos pássaros, Haldane determinou que a anatomia dos canários os tornava vulneráveis a venenos transportados pelo ar. Se um canário parasse de cantar, os mineiros tinham um prévio aviso de venenos transportados pelo ar e eles poderiam escapar a tempo”, contextualiza.

EVOLUÇÃO

EVOLUÇÃO

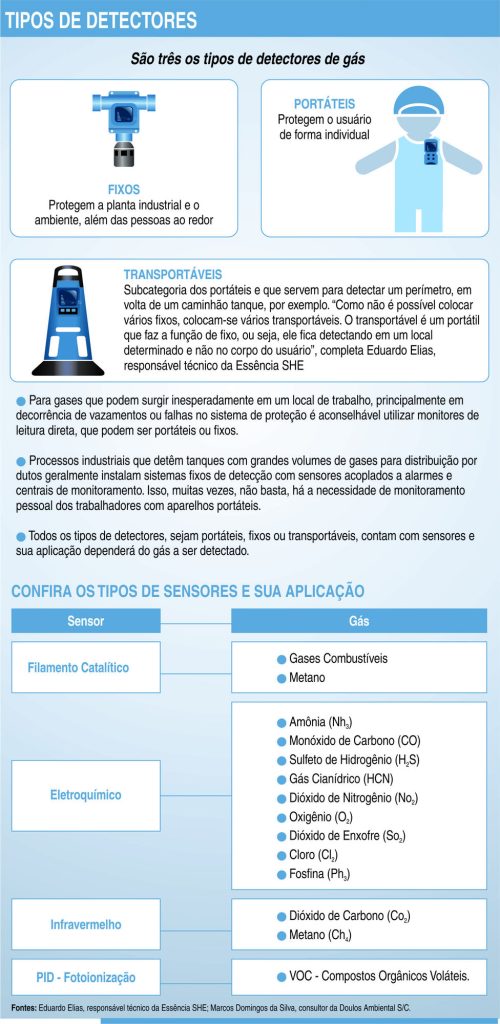

E assim foi, até que em 1986 um “nariz eletrônico”, um detector, substituiu os pássaros. Inicialmente utilizados em minas de carvão, esses detectores poderiam ter uma precisão de 25% a 50%, dependendo da experiência ou treinamento do usuário. “Hoje temos equipamentos modernos digitais com aquisição de dados, de resposta rápida, bateria de lítio e de uso pessoal como, por exemplo, modelos que medem diversos gases simultaneamente, geram relatórios de forma automática para impressão, possuem três tipos de alarme, são pequenos e leves. Um ponto importante também é a tecnologia dos sensores, hoje com respostas mais rápidas, curva de medição mais linear, menor custo e mais estáveis”, explica Molicca. Com os detectores, muitas tecnologias de sensores foram descobertas e implementadas, como os sensores pelistores (ou combustão catalítica), eletroquímicos, infravermelhos, fotoionização (PID), espectrômetro de propriedade molecular (MPS), entre outros, que variam de acordo com a atmosfera a ser monitorada (veja mais no quadro ao lado, Tipos de detectores). Os sensores integram três tipos de instrumentos. Os fixos, que protegem a planta industrial e o ambiente, além das pessoas ao redor; os portáteis, que protegem o usuário de forma individual; e uma subcategoria dos portáteis, os transportáveis, que servem para detectar um perímetro. A evolução nestes instrumentos, como destacam outros especialistas, é uma constante. Para o engenheiro eletricista, diretor da Chrompack Instrumentos Científicos e coautor do Guia da NR 33 (Espaço Confinado), Alexandre Fascina da Silva, o mercado de detectores de gases evolui juntamente com o desenvolvimento da indústria, porque os novos produtos e os novos processos de fabricação produzem sempre novas necessidades de se detectar diferentes gases em diferentes situações. Portanto, para atender esta demanda, existem inúmeras técnicas de medição que se diferenciam pelo princípio de funcionamento para detectar um mesmo gás (ou diferentes gases) em diferentes ambientes.

“Durante uma parada nas indústrias é muito comum inertizar tubulações onde existe o hidrogênio (H). Ou seja, o oxigênio é expurgado da tubulação e nesta situação, onde existe a ausência do oxigênio, um explosímetro convencional que funciona pelo princípio de combustão catalítica, não seria capaz de detectar o hidrogênio porque precisa de oxigênio para funcionar corretamente. Neste caso são oferecidos uma série de detectores de gases com uma gama de diferentes sensores capazes de medir gases inflamáveis em ambientes inertes, sem a presença de oxigênio”, exemplifica.

AVANÇOS

Os detectores portáteis, por exemplo, no passado, segundo o gerente de Produtos de Detecção de Gases da MSA, Felipe Claudiano, tinham sensores com uma vida útil limitada. “Principalmente os sensores eletroquímicos que fazem detecção de gases tóxicos, como sulfeto de hidrogênio (H S) ou monóxido de carbono (CO). Mas evoluíram e hoje já existem sensores com expectativa de vida útil de sete anos, mesmo em aplicações extremas”, justifica.

Outro exemplo de evolução, conforme o especialista, é que atualmente é possível ter detectores portáteis robustos que suportam quedas, ambientes com altas temperaturas de até 60°C, imersão em água com grau de proteção IP68, sem danos aos sensores ou equipamento, e ainda um tempo de resposta aos gases menor que 15 segundos. “Esses avanços combinados ajudam as empresas a reduzir custos com trocas frequentes e manutenção e ainda reduzir o custo no consumo de gás de teste”, explica. Já em relação aos detectores fixos, as novas tecnologias colaboraram para aumentar a eficiência. É o caso de detectores ultrassônicos que conseguem medir o ruído gerado por um vazamento mesmo a uma distância de 28 metros em menos de um segundo. E ainda, os detectores fixos eletroquímicos com tecnologia capaz de fazer teste de performance corrigindo a sensibilidade e reduzindo a necessidade de intervenções, além de indicar se a entrada do sensor está bloqueada para entrada de gases aumentando a eficiência na medição.

“Também não podemos deixar de citar o avanço da tecnologia gerado pelos detectores de gás conectados em nuvem, que estão se tornando uma solução cada vez mais popular na detecção de gases perigosos em ambientes industriais. Esses dispositivos oferecem diversos benefícios por meio da integração com a computação em nuvem e o uso de tecnologias IoT (Internet das Coisas), permitindo o monitoramento em tempo real a distância”, completou o gerente regional de Operações Comerciais da MSA, Artur Silva.

Segundo ele, esses dispositivos enviam dados constantemente para uma plataforma em nuvem, permitindo que os operadores acompanhem em tempo real as leituras dos sensores e as condições do ambiente. “Isso possibilita uma resposta rápida a qualquer mudança ou evento anormal, facilitando a tomada de medidas corretivas imediatas”, assinala. Esta, aliás, é uma tendência de mercado na opinião do diretor de Vendas na América Latina da Industrial Scientific, Marcelo Piagentini:

a adoção de conectividade nos instrumentos.

Segundo ele, os detectores de gás estão se tornando instrumentos IoT. “Tecnologias sem fio (wireless), envolvendo redes “mesh”, bluetooth, e transmissão de alarmes em tempo

real via Wi-Fi e 4G já são uma realidade neste mercado. Tais tecnologias permitem aos usuários aumentar significativamente a visibilidade para o que está acontecendo nas áreas, incluindo a possibilidade do monitoramento em tempo real”, acrescenta.

Muito além da tecnologia

Equipamentos modernos são essenciais, mas não garantem a proteção

Que a tecnologia é aliada dos instrumentos de detecção de gás, não existem dúvidas. Mas, então, por quais motivos, mesmo diante de tantos avanços, os acidentes envolvendo vazamentos de gás ainda ocorrem e vitimam trabalhadores? Para o engenheiro de Segurança do Trabalho, higienista ocupacional certificado pela ABHO e professor na Unicamp, Luiz Carlos de Miranda Júnior, a resposta pode ser atribuída a vários fatores. Primeiramente, segundo ele, há que se caracterizar de forma tecnicamente adequada as condições em que os trabalhadores poderão estar expostos a gases, bem como conhecer em detalhes quais são essas substâncias e suas características.

“Tais características impactarão de forma decisiva o comportamento dos contaminantes quando dispersos no ambiente, quer acidentalmente, quer por deficiência em proteções coletivas ou outra razão qualquer que possibilite sua presença nessas áreas”, indicou. Por isso, conhecer o modo como funciona afetará as escolhas quanto ao tipo de equipamento, suas características técnicas e local de instalação (para o caso de detecção fixa). “Para tanto, é necessário conhecimento técnico aprofundado por parte dos profissionais que tomarão as decisões e, creio, este seja o primeiro problema em relação ao sucesso na proteção dos trabalhadores expostos a estes agentes químicos”, opina o higienista.

Também razão fundamental de alguns insucessos, na visão de Miranda, é a falta de treinamento adequado dos trabalhadores usuários de equipamentos de detecção de gases. “É preciso que eles tenham conceitos básicos sobre o funcionamento, não para saber operá-los, mas para que os devidos cuidados sejam tomados de forma a não comprometer a coleta das amostras que será a base para as conclusões sobre as exposições”, justifica.

Outro ponto associado ao treinamento diz respeito à utilização constante de alguns dos dispositivos, condição fundamental para a realização de atividades seguras em espaços confinados em que isso seja imprescindível. “Há também que se considerar que diversos trabalhos são realizados sem o planejamento adequado em empresas que não dispõem de profissionais capacitados para a gestão de atividades na presença de riscos associados a gases”, sinalizou.

Mais uma dificuldade, para o diretor da Chrompack, Alexandre Fascina da Silva, está no despreparo das instituições de ensino brasileiras, com raríssimas exceções, em disseminar os conhecimentos técnicos, científicos e certificações que os equipamentos dedicados à SST requerem. “A maioria absoluta dos acidentes fatais que eu tenho conhecimento aconteceram ou com trabalhadores que desrespeitaram os avisos de alarme dos detectores de gases e não interromperam suas atividades, ou situações em que o prevencionista não soube dimensionar o equipamento de medição corretamente”, justificou.

O exemplo mais comum, segundo ele, para gases tóxicos, é achar que um sensor de oxigênio será acionado pela presença do gás tóxico, o que não é verdade, porque a resolução do detector de oxigênio é 0,1% Vol, o que equivale dizer que ele é capaz de “detectar amostras” acima de 1.000ppm. “Como a toxidade dos gases em linhas gerais está em décimos de unidade, o erro se torna fatal caso exista a presença do gás.

Outros erros comuns são utilizar explosímetros fabricados para detectar CH

– Metano (LIE=5%) para liberação de gases inflamáveis com LIE (Limite Inferior de Explosividade) muito menores que o CH, ou seja, o medidor de metano não terá sensibilidade para detectar este gás mais inflamável”, detalhou.

GESTÃO

Diante dessas considerações, é possível afirmar que a simples aquisição de detectores de gás e sua distribuição para a equipe não são garantia de ambientes seguros. A gestão eficiente para a utilização desses instrumentos envolve algumas etapas, como complementa o diretor de Vendas na América Latina da Industrial Scientific, Marcelo Piagentini. Segundo ele, um programa eficiente de detecção de gases inclui a escolha correta dos instrumentos e acessórios; escolha de um provedor habilitado e autorizado pelo fabricante, e que irá garantir a correta assistência técnica dos equipamentos; a configuração correta dos instrumentos; e o treinamento continuado de usuários. “Além disso, medidas para manutenção preventivas, incluindo rotinas de teste

de resposta, ajuste e calibração, e adoção de tecnologias que permitam aos gestores ter visibilidade do que está acontecendo na área, com seus usuários”, complementa.

Para o higienista ocupacional, Gustavo Rezende, no monitoramento de espaços confinados, também é importante haver um cadastro destes locais, conforme prevê a NR 33, mais especificamente em relação aos perigos originados do tipo de produto químico armazenado no interior do local. “É necessário um inventário dos produtos existentes, contendo as características de volatilidade, tais como pressão de vapor, ponto de ebulição, reatividade, volume armazenado, estado do composto químico (líquido, sólido e/ou gasoso). Tais informações são muito importantes quando da elaboração da PET (Permissão de Entrada e Trabalho), pois com base no cadastro do espaço confinado pode-se ter ciência dos perigos de origem química presentes neste ambiente de acordo com o tipo de intervenção. Com base nessas informações serão selecionados os detectores de gases adequados para o tipo de perigo”, afirmou.

é importante mapear os acessórios e gás de teste que serão utilizados no projeto. “O teste de resposta ou bump test e o ajuste dos detectores são procedimentos obrigatórios para aplicações em espaços confinados de acordo com as normas NR 33 e NBR 16.577. Hoje muitos detectores possuem registros para ajudar os profissionais de segurança na gestão ativa e preventiva da frota de equipamentos. Incluindo até estações de testes automatizadas para facilitar o dia a dia desses profissionais”, explicou.

SOFTWARE

Para grandes frotas de detectores, o gerente regional de Operações Comerciais da MSA, Artur Silva, afirma que software para gestão de dados também pode ser uma ferramenta valiosa. “A integração dos detectores de gás em nuvem permite a realização de análises de dados avançadas. Com a capacidade de coletar e armazenar grandes volumes de dados, é possível aplicar algoritmos e técnicas de aprendizado de máquina para identificar padrões, correlações e anomalias”, indicou. Essa análise avançada, segundo Silva, pode ajudar a prever incidentes futuros, otimizar as medidas de segurança e

melhorar a eficiência operacional, além de facilitar a implementação de estratégias de manutenção preventiva e o gerenciamento eficiente de ativos.

Os dados coletados pelos sensores podem ser usados para monitorar o desempenho dos dispositivos, identificar a necessidade de testes de resposta, ajuste ou substituições dos sensores e otimizar o planejamento de manutenção. “Isso ajuda a evitar falhas inesperadas, reduzir custos e garantir a funcionalidade contínua dos sistemas de detecção de gás”, completa. Para os representantes da MSA, a integração dos detectores de gás em nuvem traz inúmeros benefícios para a segurança industrial. O monitoramento em tempo real, o acesso remoto aos dados, os alertas imediatos, a análise avançada e a manutenção preventiva são apenas algumas das vantagens que esses sistemas oferecem.

Com tantas particularidades para a utilização destes equipamentos, treinamento para a escolha correta e a utilização dos detectores é a palavra de ordem na visão do CEO e responsável técnico da Essência SHE, consultoria especializada em detecção de gases e espaços confinados, Eduardo Elias. “Um equipamento de segurança, como é o caso dos detectores, utilizado de forma incorreta pode se transformar em uma arma na mão de um colaborador e ele pode, inclusive, além de se prejudicar, levar consigo outras pessoas que possam estar naquele ambiente”, alerta. A mesma opinião é compartilhada pelo higienista ocupacional Luiz Carlos Miranda Júnior. Para ele, os profissionais responsáveis pelos ajustes de tais equipamentos devem estar familiarizados com eles, bem como com as normas nacionais e internacionais que definem parâmetros fundamentais para a eficácia da coleta, como: vazões a serem utilizadas, tipos de filtros, coletores e seu posicionamento, metodologias de coleta recomendadas, tempo de coleta, entre outros detalhes. “Algumas das empresas que comercializam os equipamentos em tela oferecem cursos sobre suas características e recomendações para sua utilização correta. Tais cursos, elaborados com base nas normas técnicas são de grande valia para os profissionais que os utilizarão. Recomendo que este seja um item fundamental na escolha dos equipamentos adquiridos”, ensina.

CALIBRAÇÃO

Outra etapa fundamental, além da escolha e da correta utilização do equipamento, é sua correta calibração. “De nada adianta utilizarmos um equipamento que não nos traz confiança em relação aos resultados apresentados. Para tanto, é primordial o cuidado com a calibração de tais equipamentos, tanto a realizada por laboratórios certificados para isso, quanto as realizadas antes da sua utilização em campo”, completou Miranda. E, para este processo,

o diretor da Chrompack, Alexandre Fascina da Silva, ensina que é recomendado seguir um roteiro. O primeiro passo indica que o detector de gás, independente da marca ou modelo, deve estar no âmbito da Portaria Inmetro nº 115, de 21 de março de 2022. A portaria determina a certificação compulsória para equipamentos utilizados em áreas classificadas, evitando que o instrumento seja uma fonte de ignição.

“Exija este certificado do seu fornecedor. Ele é diferente do Certificado de Calibração”, reforça. Conforme ele, a preocupação inicial deverá começar no processo de compra, quando o prevencionista deve confrontar as características do detector que pretende adquirir com as necessidades exigidas pela classificação de área e demais condições ambientais observando-se o grau de IP (Índice de Proteção), tipo de gás a ser detectado e demais itens descritos anteriormente. “O detector de gás deve estar calibrado por um laboratório integrante da RBC (Rede Brasileira de Calibração), deve estar em perfeitas condições operacionais. Ou seja, o detector deve estar com sua originalidade mantida para conservar a segurança intrínseca e seus sistemas de alarme e funcionabilidade dos sensores devem ser verificadas sempre antes do uso através do bump test”, completou.

O gerente técnico da Instrutherm, Cristiano Mollica, completa indicando que a manutenção e a calibração desse tipo de equipamento é tão importante quanto saber manuseá-lo da forma correta. “Ele precisa ser monitorado continuamente devido aos seus sensores. Alguns tipos de sensores se deterioram em função do tempo, mesmo com o equipamento fora de uso, há prazo de validade”, alerta. Por isso, sempre antes do uso, é necessário realizar a checagem de seu funcionamento completo, tais como alarme luminoso, táctil (vibração) e sonoro, nível de carga da bateria, também aplicar gás padrão de valor conhecido e verificar se está medindo corretamente. “Periodicamente também é preciso enviar para revisão e posterior calibração em um laboratório acreditado à Rede Brasileira de Calibração, assim atendendo também às normativas como a NR 33”, recomenda Mollica.

O melhor investimento

Empresas podem optar por equipamentos próprios ou outras modalidades

O investimento em detectores de gás costuma ser variado por serem instrumentos distintos, com aplicações bastante diferentes. Os detectores portáteis, por exemplo, não disputam espaço com os detectores fixos. Os portáteis, como reforça o diretor de Vendas na América Latina da Industrial Scientific, Marcelo Piagentini, se prestam à proteção pessoal em aplicações como trabalhos em espaços confinados e trabalhos à quente, por exemplo.

Já os sistemas fixos protegem a planta, e consequentemente os colaboradores também. Os monitores transportáveis, também chamados de área monitors ficam no meio do caminho entre os dois primeiros, podendo atuar em aplicações com o fim de proteger as pessoas, como espaços confinados e trabalhos à quente, mas também podem ser usados em monitoramento contínuo, em aplicação semelhante a dos sistemas fixos. “Um monitor transportável pode custar cerca de cinco vezes o valor de um detector portátil. Mas é uma análise difícil de ser feita”, salienta Piagentini.

Por isso, diante destas diferenças, o recomendado é fazer um levantamento da aplicação, risco, local e condições ambientais. Existem diversos tipos de tecnologias disponíveis e um levantamento dos prós e contras de cada uma é primordial para garantir o melhor investimento. “Um erro comum é não levar em consideração o custo com gás de teste e ajuste para os detectores. Muitas vezes, o custo com gás a longo prazo é maior que o custo dos detectores e selecionar um detector com rápido tempo de resposta pode gerar uma grande economia no projeto de detecção de gases”, ensina o gerente de Produtos de Detecção de Gases da MSA, Felipe Claudiano.

Alexandre Fascina da Silva, diretor da Chrompack, ainda afirma que, em linhas gerais, os detectores possuem o seu valor acrescido de acordo com pelo menos alguns requisitos importantes. Entre eles está o Grau de Proteção IP: que é um índice de proteção contra ingresso de poeira e umidade, sendo que alguns fabricantes possuem produtos com certificação IP68, quando o detector de gás pode ficar submerso na água a um metro de profundidade e não sofrerá danos à sua eletrônica e integridade funcional. Outro requisito é a classe de temperatura: quanto maior a sua classe de temperatura, menor será a temperatura de superfície dos seus componentes eletrônicos, o que resulta em ainda mais segurança para o usuário.

Outros pontos que influenciam na decisão sobre quanto investir são a zona a qual é destinado: zona 0: presença do gás em tempo integral, zona 1: presença intermitente do gás e zona 2: presença “esporádica” do gás. O tipo de gás a ser detectado também é outro fator. “Quanto mais instável o gás, mais difícil de detectá-lo, mais caro será o sensor. Outro requisito diz respeito à técnica utilizada. Algumas técnicas como a fotoionização são mais tecnológicas e, portanto, mais caras também. “Outros itens referem-se à proteção contra interferências eletromagnéticas, tempo de garantia dos sensores, faixas de medição e comodidade da estação de ‘calibração’ automática”, completa Fascina.

ALTERNATIVAS

Diante do alto investimento, as empresas contam com opções alternativas além da compra destes instrumentos. Felipe explica que existem várias modalidades disponíveis hoje, como locação e contratos com inclusão de serviços. “Para garantir a melhor opção é muito importante avaliar as necessidades e há empresas especializadas para ajudar nesse processo. É sempre importante considerar as demandas do seu projeto de detecção para tomar a decisão correta”, recomenda.

Piagentini diz que a Industrial Scientific, por exemplo, oferece soluções como locação e contratos de leasing de detectores de gás no Brasil. “Os clientes precisam ter a opção de locar pois em muitas situações e aplicações como, por exemplo, paradas de manutenção, não faz sentido a aquisição dos equipamentos, uma vez que trata-se de uma demanda específica e temporária”, justifica. De acordo com ele, os contratos de leasing, que são de longo prazo, têm permitido aos clientes a redução de custos operacionais e aumento dos níveis de segurança e produtividade, uma vez que esses contratos incluem todo o suporte técnico, além do acesso a tecnologias como softwares de gestão e conectividade.

CONSULTORIAS

Além das diferentes modalidades de contratação destes instrumentos, as empresas ainda podem se valer do apoio de consultorias nas etapas que precedem o uso ou mesmo na utilização dos equipamentos. O higienista ocupacional Eduardo Elias lembra que as normas de segurança, principalmente as mais atuais no Brasil, têm trazido à tona o tema da proficiência. “Que nada mais é do que competência, capacidade, maestria, habilitação ou domínio num determinado campo. Estes são os ingredientes necessários para qualquer consultoria e não é diferente em detecção de gases”, afirma o especialista e responsável técnico da Essência SHE, consultoria em detecção de gases e espaços confinados.

Uma vez comprovada a proficiência no tema, uma consultoria em detecção em gases, de acordo com ele, pode contribuir em diversos momentos, desde o estudo ambiental e de dispersão dos gases, como

na seleção dos equipamentos corretos, até o treinamento e o início da operação. “Como o universo da detecção de gases é muito amplo, há consultorias que fazem parte deste trabalho e há outras que contemplam uma gama maior de serviços, na modalidade turn key (chave na mão), com a entrega do projeto e ART (Anotação de Responsabilidade Técnica)”, completa Elias.

EFICÁCIA

É uma realidade que a tecnologia tem colaborado, cada vez mais, para que o mercado ofereça detectores de gás precisos e adequados aos setores que apresentam esses riscos. O que é um avanço.

Mas não basta as empresas terem acesso a equipamentos com tecnologias de última geração. Como acompanhamos ao longo da reportagem, antes do investimento no instrumento é necessário uma criteriosa avaliação dos riscos envolvidos nos processos de trabalho. Também é preciso saber operá-los de forma adequada e ter atenção à manutenção e calibração destes equipamentos. Passos primordiais para que os detectores possam efetivamente cumprir o seu papel.

MONITORAMENTO EM ESPAÇO CONFINADO

Buscando garantir a integridade dos empregados e prevenir acidentes envolvendo detecção de gás em 1.477 espaços confinados cadastrados com cenários e riscos diversos, a Hydro Alunorte, refinaria produtora de alumina da Região Norte do país, vem desenvolvendo um projeto em seu sistema de Gestão de Saúde e Segurança. A iniciativa está realizando o monitoramento on-line da detecção de gases por meio de tecnologias diversas.

Em artigo publicado na edição 375 da revista Proteção: Sistema on-line para monitoramento em espaço confinado é aplicado com sucesso, os autores, profissionais da área de SST da empresa, detalham que os detectores multigases utilizados possuem tecnologia avançada capaz de monitorar até cinco gases enquanto fornecem visibilidade em tempo real da segurança dos trabalhadores, incluindo seu estado de alerta atual. O aparelho atua em situações de detecção de gases tóxicos, inflamáveis ou ausência de oxigênio e o seu alarme considera limites de tolerância de cada gás conforme calibração do equipamento e as indicações normativas.

Para garantir o monitoramento dos gases em tempo real, a empresa conta com um Centro de Controle de Ocorrências, de onde o operador consegue visualizar através de um mapa via satélite o gás detectado, sua concentração e a localização exata do trabalhador. Todos os potenciais incidentes de segurança são comunicados à equipe de monitoramento em tempo real, emitindo sinais de alertas (queda de pessoas, ausência de movimento, detecção de gás) que serão encaminhados a um sistema juntamente com o posicionamento por GPS demonstrado em mapa da refinaria de alumínio, que pode mobilizar os brigadistas para a localização exata de um empregado.

Um Centro de Controle Operacional também consegue ser acionado, a partir de alarme emitido pelo aparelho, caso o empregado desmaie por deficiência de oxigênio ou pela ação de gases tóxicos ou por qualquer outro motivo. No caso de queda de trabalhadores provocada por mal súbito, o aparelho detecta e também emite um alarme. O instrumento conta ainda com um botão de emergência ou anti pânico e o empregado pode interagir com o Centro de Controle Operacional via rádio pelo aparelho, caso esse recurso esteja ativado, ou por SMS.

CONECTIVIDADE

Com conectividade celular integrada e visual via satélite, as configurações dos dispositivos são hospedadas em nuvem e ferramentas de gerenciamento de alerta lhe dão o controle final de sua rotina. O sistema permite, ainda, o acompanhamento integral dos empregados por 24 horas, além de facilitar a análise de dados e os relatórios de conformidade.

A manutenção dos equipamentos é realizada in loco por um profissional dedicado com uma estrutura de laboratório disponível onde também são realizadas as calibrações. Conforme a empresa, o sistema tem proporcionado ganhos, gerando indicadores que são registrados em um sistema de gestão no qual as ações são gerenciadas com visibilidade para toda a liderança e colaboradores envolvidos, colaborando para a prevenção de acidentes de forma assertiva. De acordo com Glauco Godinho, especialista de HSE da Gerência de Segurança do Trabalho, o sistema de detecção on-line de gases na Hydro Alunorte tem sido de vital importância. “Nosso sistema de gestão de espaço confinado ficou ainda mais robusto e confiável”, garantiu. A iniciativa conferiu à empresa a opção de trabalhar com mais eficiência no acionamento da Brigada de Bombeiros Profissionais para os possíveis resgates. “O projeto está alinhado com a indústria 4.0, utilizando as melhores inovações tecnológicas existentes no mercado de trabalho”, garantiu.

Ref.: Revista Proteção, Saúde e Segurança do Trabalho (Digital): Detecção de gases Editora Proteção Publicações. Ed. 380, p. 28, agosto/2023.